본문

도입목적

ㅇ 생산 계획 수립 및 작업 지시, 생산 실적 집계 등의 전체 생산 현장에서 수행하는 업무에 시스템이 도입되지 않아 수작업으로 관리되고 있어 생산현황과 불량 현황, 실적 집계를 관리하는 데에 어려움

ㅇ작업지시부터 품질 관리까지의 생산 현장에서 발생하는 실적 정보에 대한 관리가 어렵고 생산 진척 및 현황에 대한 현황파악이 어려움

ㅇ자재 및 작업 공정에 대한 예측/결과 검증 방법 부재로 인한 사업 방향성 도출이 어려움

ㅇ기준 정보 체계 및 BOP 표준이 정의 되지 않아 담당자 부재와 긴급 오더 등의 돌발 상황에 대처하기 어렵고 작업자에 종속적인 업무 방식

ㅇ수작업으로 생산이력을 관리하여 불량 등록이 어렵고 번거로우며 생산 이력관리가 안되어 품질 문제 발생 시 즉각적인 대처가 어려움 또한, 실적 데이터를 수작업으로 기록하여 생산 공정상이 데이터 관리가 어려움

ㅇ생산현장 상황에 대한 체계적인 모니터링이 어렵고 측정값에 대한 품질관리가 어려움

ㅇ각 제품과 공정의 코드화의 부재로 불량 발생 시 Lot Tracking이 어려워 불량 원인 분석과 재발방지 대책을 세우는데 많은 시간이 소요

ㅇ모든 공정의 데이터는 Excel 또는 작업자 A4용지에 기록하여 Excel로 재작업하고 있으며 작성된 페이퍼의 정보를 재활용 및 ㅇ통계 작업을 할 수 없음

작업의 업무 효율뿐 아니라 신속성, 정확성, 신뢰성을 확보하여 품질 및 성능향상에 기여할 수 없음

도입성과

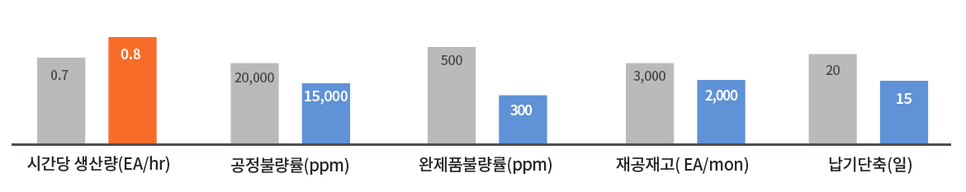

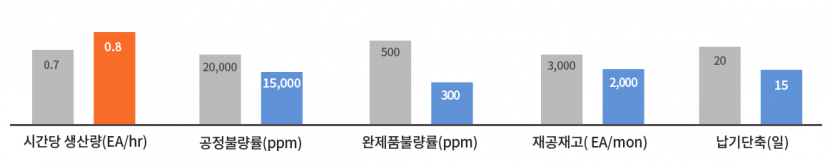

정량적성과

정성적성과

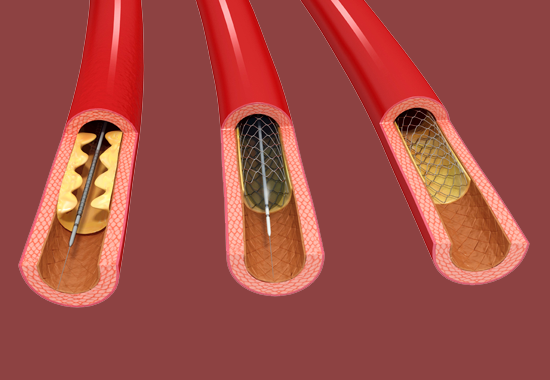

ㅇ 제조 데이터 DB 관리 및 가시성 확보 (Stent 부분)

- 원자재 입고 정보 및 반제품 창고 입고 정보를 ERP와 연계 하여, 제조 정보 추적관리

- 전체 제조 조건/착완공/WIP 정보 DB로 관리

ㅇ 제조 데이터 DB 관리 및 가시성 확보 (Coating 부분)

- 일일 계획서에 의한 반제품 검사 완료 및 제품의 정보 추적 관리

- 전체 제조 조건/착완공/WIP 정보 DB로 관리

ㅇ 제조 데이터 DB 관리 및 가시성 확보 (Introducer 부분)

- Stent와 Introducer의 Loading 정보 추적관리, 결합 후 Assy 이력/문제점 추적의 Hot spot

ㅇ 제조 데이터 DB 관리 및 가시성 확보 (Packing Operation부분)

- Packing 이전 및 이후의 제조이력 및 품질 검사 결과 조합 통한 제조개선用

- Stent에서 Packing까지의 全정보 추적

ㅇ 생산 및 출하 실적 관리 개선

- 바코드 시스템을 통한 생산 실적 관리와 출하 실적 관리를 제공하여 정확하고 투명한 실적 관리 가능

ㅇ 실시간 정확한 정보 공유 체제가 구축됨으로써 생산성 증대 및 기업 수익증대 효과를 가져 올 것으로 기대함

ㅇ 신속하고 일관성 있는 현장 데이터의 공유와 이에 따른 의사결정의 신속화

ㅇ 생산, 재고, 불량, 자재 등의 생산현장 내의 흐름 및 관리 활동을 실시간으로 모니터링이 가능하여 투명성을 확보 할 수 있으며 공개적인 업무 환경 조성으로 업무 진행상황 및 문제점 발생에 대해 쉽게 파악이 가능하고 이에 획득 된 데이터를 바탕으로 더 나은 관리를 가능하게 됨

ㅇ 시스템에서 얻어지는 데이터들은 DB화 되어 저장되기 때문에 추후 사업 확장 및 자재 구매에 대한 근거 자료로 사용 할 수 있는 데이터 자산이 됨

ㅇ 의료기기 산업 Global MES 도입을 통한 글로벌 의료기기 규제 대응력 확보, 설계-제조-품질간 연계 대응, 생산/자재/품질/구매간 가시성 확보를 위한 전사적 제조 현황 정보 제공 인프라 제조실행 운영과 재공/재고 연계 관점 Q(품질)/C(비용)/D(일정) 관리 효율 확보

ㅇ FDA 및 각종 국내외 법적 규약을 준수해야하는 의료기기 생산 업체 특성 상 CSV (Computer System Validation)을 확보하고 식품의약법에 대응

KOR

KOR